System CallOff

CallOff opiera się na metodzie Kanban, która zapewnia dostarczanie odpowiednich komponentów do odpowiednich maszyn na czas i w wymaganej ilości, eliminując ryzyko popełnienia błędów przez pracowników.

System ma na celu eliminację błędów jakościowych na etapie dostaw komponentów z magazynu surowców do maszyn produkcyjnych. Osiąga to dzięki uporządkowaniu i ścisłej kontroli procesów logistycznych oraz zarządzaniu przepływem dostarczanych elementów. To rozwiązanie znacząco poprawia wydajność produkcji oraz obniża koszty operacyjne zakładu.

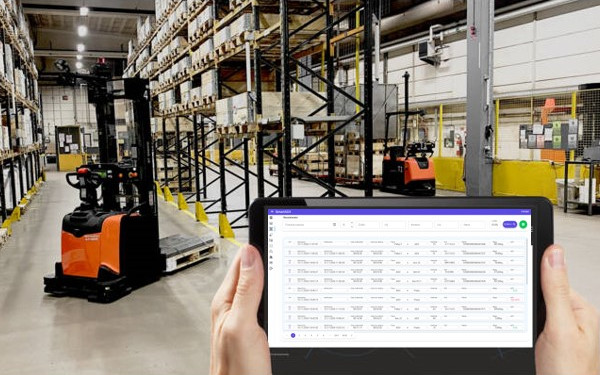

System współpracuje z czujnikami monitorującymi zużycie surowców i materiałów, co umożliwia automatyczne składanie zamówień na brakujące komponenty w magazynie. Dzięki temu operatorzy linii produkcyjnej nie muszą już stale monitorować stanu zapasów, co pozwala im skupić się na zadaniach niezbędnych do utrzymania ciągłości pracy linii produkcyjnej.

Wdrożenie systemu CallOff przynosi istotne korzyści biznesowe, takie jak zwiększenie efektywności operacyjnej, optymalizacja zapasów, redukcja kosztów operacyjnych, poprawa komunikacji i współpracy wewnątrz zakładu oraz lepsza kontrola nad procesami produkcyjnymi.

Dobrze funkcjonujący system umożliwia w przyszłości pełną automatyzację dostaw komponentów, na przykład za pomocą autonomicznych wózków AGV.

System CallOff umożliwia dodatkowo pełną funkcjonalność książki surowców i materiałów, która jest prowadzona w wersji elektronicznej. Książka tworzona jest na bieżąco, z dokładnością do poszczególnych sztuk komponentów dostarczanych podczas każdej dostawy, uwzględniając podział na linie produkcyjne, rodzaje przezbrojeń, komponenty, czas realizacji i inne szczegóły.

CallOff

Kluczowe korzyści biznesowe naszego rozwiązania

Masz pytania?

Chcesz wiedzieć więcej?

- Brak błędów przy dostawach komponentów do linii produkcyjnych – każdy komponent jest weryfikowany przed dostawą do linii produkcyjnej

- Poprawa wydajności pracy operatorów – automatyczne zamawianie wymaganych do produkcji komponentów odciąża operatorów od stałego monitorowania ich ilości i zapotrzebowania na liniach produkcyjnych

- Brak pomyłek przy przezbrajaniu maszyn produkcyjnych, również szybkich przezbrojeniach (zmiana tylko części komponentów) – na hali maszyn nie są składowane komponenty, które można błędnie użyć

- Optymalizacja pracy magazynu komponentów – przewidywanie momentu potrzeby dostarczania komponentów do maszyn i linii produkcyjnych zmniejsza obciążenie pracowników magazynu

- Usprawnienie komunikacji pomiędzy działami – elektroniczny obieg informacji o planie produkcji, przezbrojeniach maszyn, zapotrzebowaniu na komponenty

- Raportowanie efektywności produkcji – system dostarcza danych w czasie rzeczywistym pozwalając na analizę i śledzenie wydajności procesów

- Optymalizacja zarządzania produkcją – identyfikacja wąskich gardeł na podstawie pełnej informacji o przepływie materiałów i statusów produkcji

- Poprawa bezpieczeństwa pracy – porządek na hali produkcyjnej

- Efektywne zarządzanie przestrzenią na hali produkcyjnej – brak komponentów na hali maszyn pozwala na zagęszczenie ilości maszyn/linii produkcyjnych na tej samej powierzchni

- Zmniejszenie możliwości uszkodzenia komponentów dostarczanych do produkcji – komponenty dostarczamy dokładnie w momencie, kiedy są potrzebne (just-in-time), brak składowania komponentów na hali maszyn

- Ograniczenie obiegu papierowych dokumentów produkcyjnych – elektroniczny obieg dokumentów, plan produkcji dostarczany do konkretnych linii

- Niskie TCO (Total Cost of Ownership) – nowoczesny interfejs webowy, brak konieczności instalacji aplikacji na końcówkach klienckich, prosta aktualizacja systemu

CallOff

Kluczowe możliwości naszego rozwiązania

Masz pytania?

Chcesz wiedzieć więcej?

- Dane dostarczane bezpośrednio z zakładowego systemu zarządzania produkcją ERP – nie ma błędów na poziomie opracowywania i przekazywania planów produkcji do operatorów maszyn (eliminacja błędów ludzkich, gubienia dokumentów, komunikacji mailowej)

- Obsługa zwrotów komponentów po zakończeniu produkcji – komponenty nie mogą przypadkiem trafić do innego zlecenia produkcyjnego

- Możliwość monitorowania ruchu materiałów i surowców od momentu zamówienia, aż do wykorzystania w procesie produkcji

- Graficzne interfejsy – dla użytkowników nadzorujących status poszczególnych procesów produkcyjnych

- Raporty generowane – na podstawie danych w czasie rzeczywistym oraz danych historycznych

- Wysoka skalowalność systemu – możliwość obsługi wielu linii produkcyjnych, paneli obsługi systemu przy maszynach produkcyjnych i na magazynie komponentów

- Obsługa urządzeń mobilnych – przenośne skanery kodów kreskowych, znaczników RFID oraz tabletów w celu wizualizacji zamówień weryfikacji komponentów

- Obsługa wielu stacji wizualizacji stanu systemu – monitory na halach produkcyjnych, magazynie komponentów

- Wysoka konfigurowalność i elastyczność systemu, co pozwala dostosować go do specyficznych wymagań produkcyjnych i logistycznych

- Nie wymaga instalacji na komputerach użytkowników – system w technologii webowej uruchamiany przez przeglądarkę internetową