System eKSM

W zakładach produkcyjnych proces kontroli jakości obejmuje regularne sprawdzanie komponentów wykorzystywanych w produkcji pod kątem ich zgodności z aktualnym zleceniem produkcyjnym.

Sprawdzanie to odbywa się periodycznie – co kilka godzin lub kilka razy w trakcie jednej zmiany. Kontroli podlegają komponenty zamontowane na maszynach produkcyjnych, a jej celem jest zapewnienie zgodności z wymaganiami produkcji.

Dzięki naszej elektronicznej wersji KSM proces identyfikacji i weryfikacji komponentów staje się bardziej przejrzysty, dokładny i łatwiejszy w obsłudze.

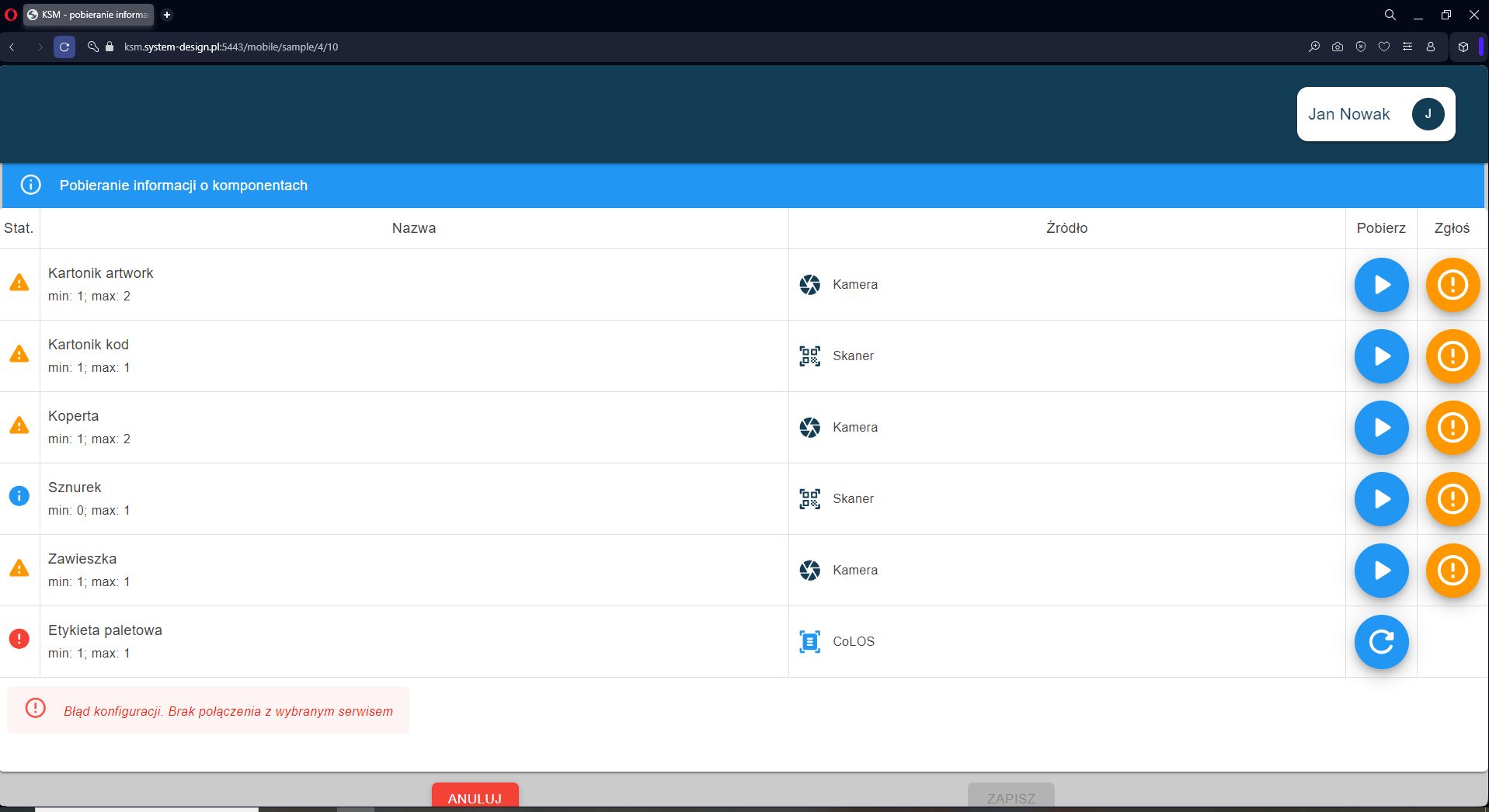

Aplikacja KSM umożliwia wprowadzanie danych w dwóch trybach:

- Tryb manualny pozwala na:

- wprowadzanie danych przy użyciu skanera,

- wykorzystanie aparatu fotograficznego lub kamery,

- ręczne wpisywanie parametrów przez operatora.

- Tryb automatyczny umożliwia:

- automatyczne pobieranie danych z systemów np. CoLoS®,

- komunikację z przemysłowymi standardami OPC,

- integrację z API lub innymi systemami używanymi w fabryce.

Aplikacja KSM to nowoczesne narzędzie, które znacząco usprawnia procesy kontroli i raportowania w środowiskach produkcyjnych, oferując jednocześnie wysoki poziom elastyczności i integracji z istniejącymi systemami.

Dodatkowo system eliminuje potrzebę ręcznego prowadzenia dokumentacji, minimalizuje ryzyko błędów i pozwala na lepsze zarządzanie danymi jakościowymi w nowoczesnych przedsiębiorstwach.

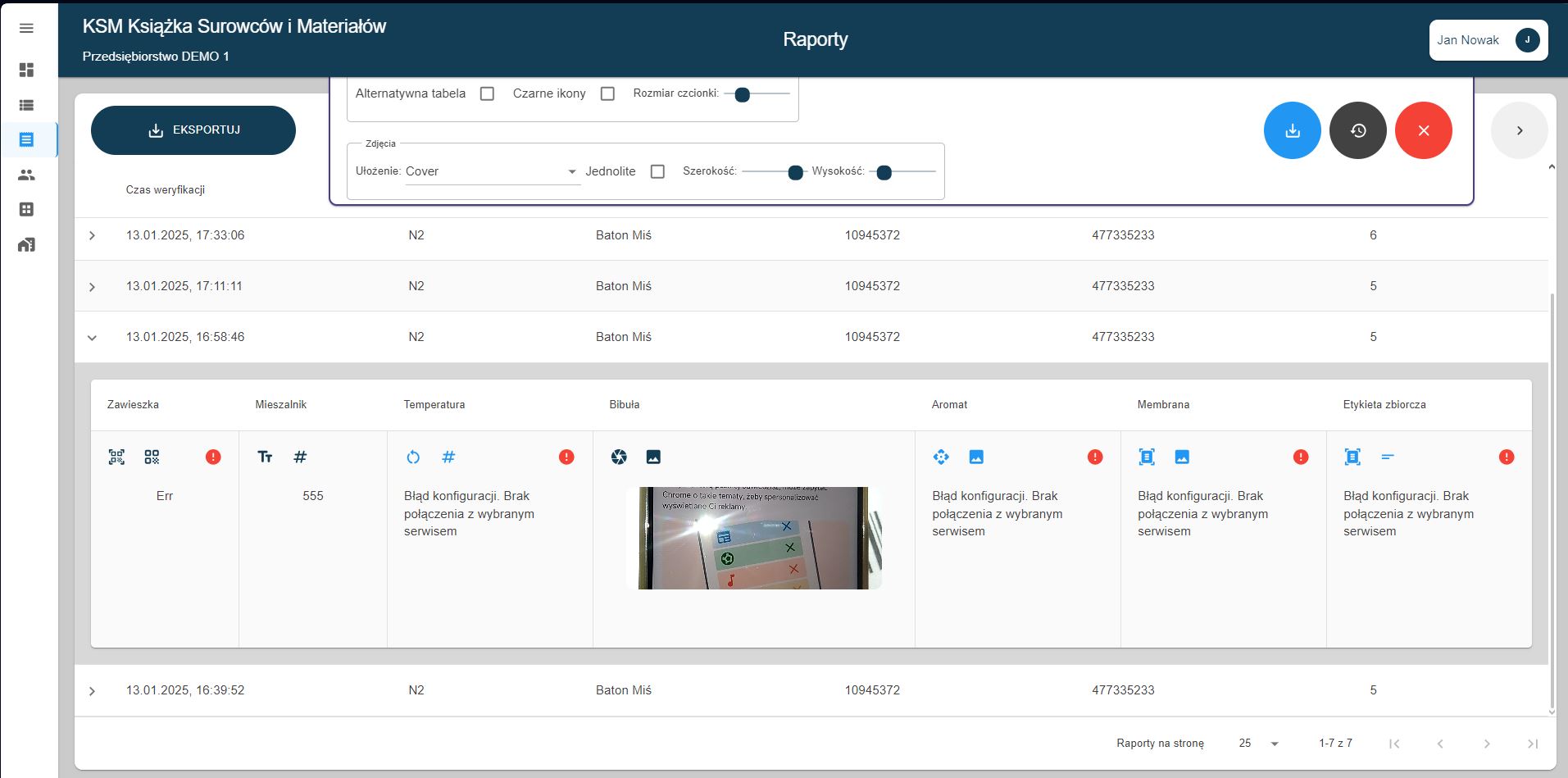

Dostępna wersja demonstracyjna umożliwia zapoznanie się z podstawowymi funkcjami aplikacji, w tym konfiguracją raportów. Pokazuje ona, jak intuicyjnie i szybko można dostosować rozwiązanie do preferencji użytkownika.

eKSM

Kluczowe korzyści biznesowe naszego rozwiązania

Masz pytania?

Chcesz wiedzieć więcej?

- Obniżenie kosztów operacyjnych przedsiębiorstwa poprzez regularne sprawdzanie komponentów wykorzystywanych w produkcji pod kątem ich zgodności z aktualnym zleceniem produkcyjnym.

- Zwiększenie transparentności i łatwość audytu – wszystkie dane są przechowywane w formie cyfrowej i dostępne w dowolnym momencie, co ułatwia przeprowadzanie audytów wewnętrznych i zewnętrznych.

- Poprawa jakości produkcji poprzez regularne i dokładne sprawdzanie komponentów gwarantując, że materiały używane w produkcji są zgodne z wymaganiami jakościowymi i specyfikacjami zleceń.

- Skrócenie czasu kontroli poprzez automatyzację procesu wprowadzania danych, np. poprzez integrację przemysłowymi standardami OPC, co znacząco redukuje czas potrzebny na przeprowadzenie kontroli.

- Natychmiastowe raportowanie wykrywanych niezgodności – pozwala na podjęcie szybkich działań w celu usunięcia problemów

- Zmniejszenie strat związanych z używaniem niewłaściwych surowców do produkcji poprzez wczesne wykrywanie problemów z komponentami i szybszą interwencję

- Obniżenie kosztów związanych z przyuczeniem i błędami pracowników na stanowisku pracy poprzez automatyczną kontrolę materiałów i surowców używanych w zleceniach produkcyjnych

- Niskie TCO (Total Cost of Ownership) – nowoczesny interfejs webowy, brak konieczności instalacji aplikacji na końcówkach klienckich, prosta aktualizacja systemu

eKSM

Kluczowe możliwości naszego rozwiązania

Masz pytania?

Chcesz wiedzieć więcej?

- Digitalizacja danych – przechowywanie informacji w bazie danych w formie rekordów odpowiadających poszczególnym akcjom

- Łatwy dostęp do danych – umożliwia ich wyświetlania na żądanie (np. przez dział jakości), eksportu do Excela lub integracji z innymi narzędziami klienta.

- Architektura MultiSite – jeden centralny serwer obsługujący wiele zakładów produkcyjnych, co pozwala na spójność i efektywność działania systemu w rozproszonych lokalizacjach.

- Uniwersalność i konfigurowalność – dostosowanie systemu do specyficznych potrzeb każdego klienta, w tym do jego infrastruktury oraz procesów kontrolnych.

- Przyjazny interfejs dla operatora linii czy działu jakości pozwalający wyszukać dowolne zlecenie produkcyjne

- Narzędzie analizy i raportowania dla działu jakości – analiza danych, wykresy błędów w czasie, wykrywanie trendów z podziałem na linie, maszyny czy inne parametry

- Nie wymaga instalacji na komputerach użytkowników – system w technologii webowej uruchamiany przez przeglądarkę internetową

Case Study

Tradycyjny sposób realizacji Książki Surowców i Materiałów

W firmach, gdzie proces ten nie jest zinformatyzowany, stosuje się tradycyjną metodę opartą na dokumentacji papierowej. Wykorzystuje się w tym celu zeszyt z tabelą, którą wypełnia ręcznie operator lub lider produkcji. W tabeli zapisuje się:

- nazwę linii produkcyjnej,

- numer zlecenia produkcyjnego,

- datę i godzinę,

- datę przydatności (BBD),

- dane osoby sprawdzającej,

- numery wszystkich używanych komponentów,

- podpis osoby odpowiedzialnej za kontrolę.

Osoba przeprowadzająca kontrolę korzysta z papierowego planu produkcji oraz wydrukowanego BOM-u (Bill of Materials) z systemu ERP (np. SAP). Proces polega na ręcznym porównaniu numerów komponentów używanych na linii produkcyjnej z numerami wskazanymi w BOM-ie. W przypadku komponentów, które nie mają numerów seryjnych, weryfikuje się je na podstawie artworków. Dodatkowo, dla potwierdzenia wykonania kontroli, pojedyncze próbki komponentów lub ich jednoznacznie identyfikujące fragmenty są wklejane do zeszytu KSM.

Alternatywne podejścia w firmach do obsługi KSM

Niektóre przedsiębiorstwa stosują inne metody realizacji procesu KSM, na przykład:

- Sprawdzanie każdej nowej dostawy komponentów przed ich załadowaniem na maszyny produkcyjne. Dobrym przykładem jest zakład, gdzie operatorzy skanują kody z kilku opakowań zbiorczych, zanim komponent trafi do produkcji.

- Kontrola ustawień urządzeń znakujących, takich jak etykieciarki opakowań zbiorczych czy lasery nanoszące informacje na produkty jednostkowe.

Przechowywanie dokumentacji KSM

Wypełnione zeszyty KSM przechowuje się do momentu, gdy wyprodukowane produkty osiągną swoją datę przydatności (BBD). Tradycyjna dokumentacja jest jednak podatna na błędy i trudna w archiwizacji, co powinno motywać firmy do wdrażania rozwiązań elektronicznych.