System SmartRamp

Dość często spotykanym błędem w procesach spedycyjnych jest wysyłka niewłaściwych palet do klienta końcowego. Poza kosztami związanymi z odbiorem błędnie dostarczonych palet i ponowną wysyłką prawidłowych, dochodzi do dodatkowych strat wynikających z niezadowolenia klientów, potencjalnych kar umownych oraz negatywnego wpływu na wizerunek i reputację firmy. Nasz system kontroli ramp załadunkowych eliminuje błędy transportowe przy wysyłce palet z gotowym produktem. Rozwiązanie odczytuje numer etykiety palety w momencie przejazdu przez rampę załadunkową i natychmiast weryfikuje poprawność załadunku ze zleceniem spedycyjnym.

W zależności od wymagań klienta dobieramy technologię opartą na skanerach z wahliwym lustrem lub kamerach wizyjnych, co pozwala dopasować skuteczność wykonywanych operacji oraz zoptymalizować koszty rozwiązania.

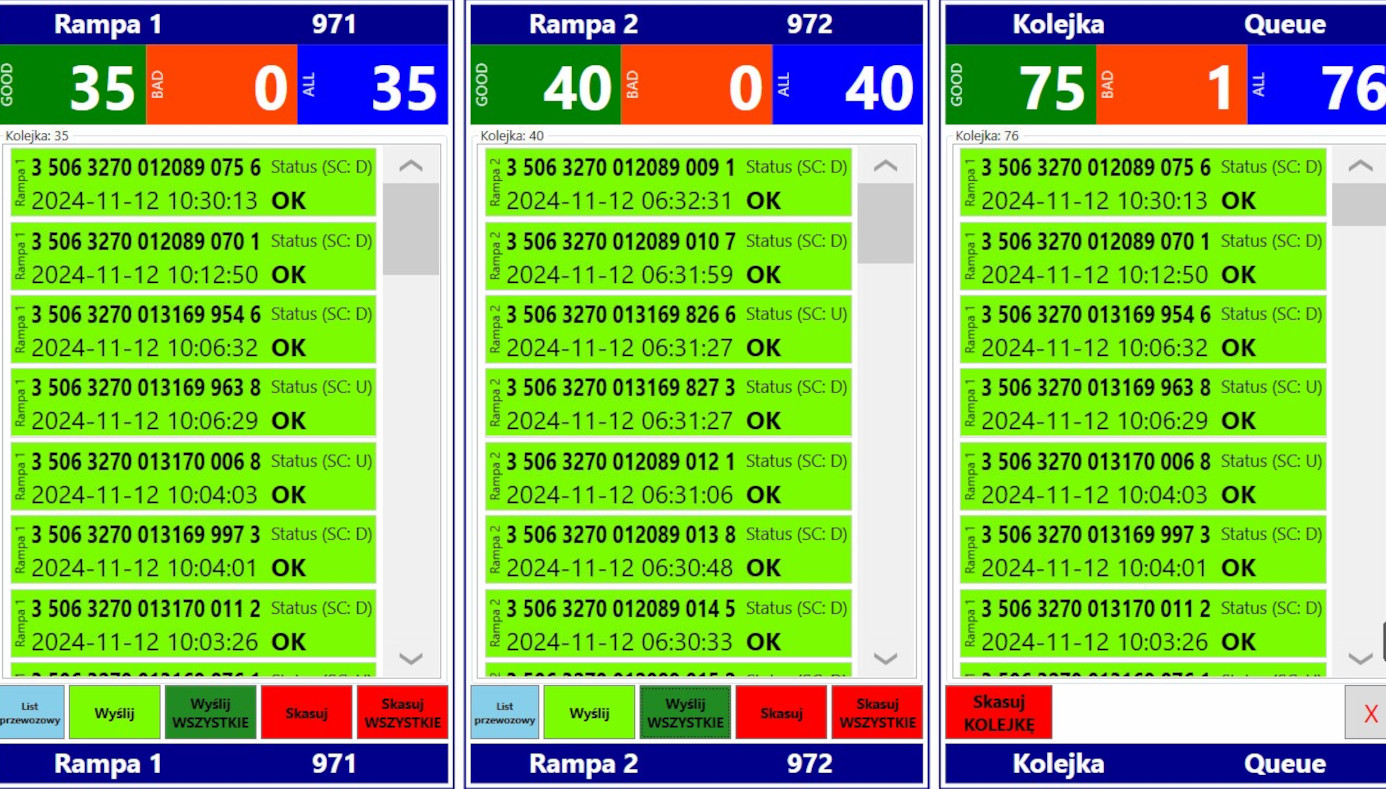

Operator wózka przejeżdża przez rampę załadunkową z normalną prędkością. System skanuje etykietę paletową, przekazując informację o poprawności odczytu i zgodności ze zleceniem transportowym poprzez kolumnę sygnalizacyjną. Szczegółowe dane o zeskanowanej palecie są następnie wyświetlane na stacji z wizualizacją stanu systemu.

System rejestruje załadowane palety, zapisując numery odczytane z etykiet oraz czas załadunku każdej z palet. Wszystkie te informacje są wyświetlane w sposób czytelny dla operatora wózka.

W przypadku awarii systemu nadrzędnego (SAP/WMS) rozwiązanie umożliwia pracę w trybie offline. W tym trybie system przechowuje odczytane etykiety paletowe, a po zakończeniu załadunku umożliwia wygenerowanie listu przewozowego według ustalonego szablonu. Po przywróceniu funkcjonalności systemu nadrzędnego, wszystkie wykonane operacje transportowe są automatycznie synchronizowane z odpowiednimi systemami.

SmartRamp

Kluczowe korzyści biznesowe naszego rozwiązania

Masz pytania?

Chcesz wiedzieć więcej?

- Brak błędów spedycji produktów – automatyczne skanowanie etykiety paletowej w czasie przejazdu przez rampę załadunkową

- Poprawa wydajności – operator nie traci czasu na skanowanie etykiet paletowych

- Poprawa przepustowości ramp – pojedynczy załadunek trwa krócej ze względu na mniej operacji manualnych

- Redukcja kosztów operacyjnych – brak błędów logistycznych, szybszy załadunek i poprawa wydajności pracy

- Zwiększenie bezpieczeństwa pracy – operatorzy nie opuszczają wózka w celu zeskanowania palety

- Raportowanie – system przechowuje dane dotyczące każdego załadunku, czasu startu i zakończenia operacji załadunkowych

- Oszczędność energii – efektywne zarządzanie operacjami załadunkowymi powoduje skrócenie czasu pracy urządzeń, maszyn i pojazdów

- Ekologia – obniżenie zużycia energii/paliwa i redukcji śladu węglowego poprzez zmniejszenie liczby pustych przebiegów i niepotrzebnych manewrów wózkami

- Niskie TCO (Total Cost of Ownership) – nowoczesny interfejs webowy, brak konieczności instalacji aplikacji na końcówkach klienckich, prosta aktualizacja systemu

- Zwiększenie zadowolenia klientów – realizację dostaw zgodnie ze specyfikacją i harmonogramem

SmartRamp

Kluczowe możliwości naszego rozwiązania

Masz pytania?

Chcesz wiedzieć więcej?

- Weryfikacja palety ekspediowanej – skanowanie etykiety paletowej odbywa się w momencie faktycznego wjazdu na naczepę transportową lub poprzez przejazd przez rampę załadunkową

- Czytelna wizualizacja – wyświetlanie na stacjach wizualizacji systemu aktualnej ilości i liczników załadowanych palet na naczepę transportową

- Integracja z systemem nadrzędnym – praca systemu w zależności od zapotrzebowania klienta w trybie integracji z systemem WMS/ERP lub w trybie autonomicznym

- Tryb autonomiczny pracy systemu

- praca w trybie tworzenia listu przewozowego – system odczytuje numery ładowanych palet na naczepę transportową i pozwala na wygenerowanie listu przewozowego

- praca w trybie weryfikacji listy oczekiwanych numerów palet – system sprawdza czy numery ładowanych palet zgadzają się z wcześniej zdefiniowanym listem przewozowym

- Wyeliminowanie błędów magazynowych związanych z nawykami operatorów – błędna praktyka polegająca na wcześniejszym przygotowaniu palet do wysyłki i rozdziale akcji skanowania etykiety paletowej od akcji załadunku. Wtedy najczęściej dochodzi do pomyłek i załadunku palety niezeskanowanej, pomylenia rampy załadunkowej czy błędów w komunikacji pomiędzy operatorami związanych z przekazywaniem zmiany

- Wysoka skalowalność systemu – pozwala na jedoczesną obsługę wielu ramp załadunkowych

- Praca offline – przy niedostępności systemów ERP/WMS mamy możliwość wygenerowania listu przewozowego i spedycji towarów offline. Po przywróceniu działania systemu ERP/WMS online system wysyła listy odczytanych i zapamiętanych etykiet paletowych

- Wysoka konfigurowalność systemu – możliwość:

-

- zdefiniowania dowolnej ilości urządzeń wizualizacyjnych stanu systemu

- zdefiniowania dowolnej ilości końcówek zarządzających systemem na poszczególnych rampach załadunkowych

- zdefiniowania dowolnej ilości skanerów mobilnych używanych w sytuacjach awaryjnych takich jak:

-

- etykieta paletowa naklejona w niestandardowym miejscu

- uszkodzona lub nieczytelna etykieta w przypadku naklejenia etykiety np. na pofalowanej folii strech

- możliwość wprowadzenia numeru palety ręcznie przez operatora w przypadku uszkodzenia etykiety

-

- podłączenie dowolnej ilości urządzeń przenośnych / skanerów ręcznych w zależności od zapotrzebowania klienta

-

- Nie wymaga instalacji na komputerach użytkowników – system w technologii webowej uruchamiany przez przeglądarkę internetową

- Opcja mobilnego stanowiska skanującego – do użycia w miejscu, gdzie występuje potrzeba kontroli numerów transportowanych palet typu magazyn – magazyn

Case Study

W zakładzie klienta proces załadunku wyrobów gotowych na rampach załadunkowych był wykonywany w sposób zwyczajowy. Każdy operator miał własne przyzwyczajenia, a sam proces nie był formalnie opisany.

Operatorzy ustawiali palety przeznaczone do wysyłki w pobliżu ramp. Po zebraniu wszystkich palet operator odstawiał wózek widłowy i skanował etykiety paletowe tworząc list przewozowy. Tak przygotowane palety oczekiwały na podstawienie samochodu. Podobny proces odbywał się na pozostałych rampach.

Ze względu na ograniczoną przestrzeń buforową, palety dla różnych klientów były składowane blisko siebie, co zwiększało ryzyko pomyłek.

Zdarzało się, że pojedynczy transport miał opóźnienie z przyczyn niezależnych od klienta (np. nieterminowy przyjazd samochodu). W takich sytuacjach, palety czekały w strefie buforowej, a obsługę załadunku przejmowała kolejna zmiana operatorów. Niestety, prowadziło to do pomyłek przy załadunku, polegających na wysłaniu niewłaściwej palety do końcowych odbiorców. Skutkiem tego były kosztowne operacje polegające na zwrocie błędnie załadowanej palety i ponownym wysłaniu właściwej. Takie błędy wiązały się z dużymi kosztami logistycznymi, ponieważ klient dostarczał wyroby do odbiorców w całej Europie.

Pomimo prób sformalizowania procesu załadunku, błędy nadal występowały. W odpowiedzi na te wyzwania klient zamówił system, który miał za celu kontrolowanie załadowanych palet w momencie ich wjazdu na naczepę transportową. Nasze rozwiązanie – system SmartRamp – natychmiast wyrywa i raportuje błędnie załadowane palety, uniemożliwiając zamknięcie listu przewozowego do momentu, gdy niewłaściwa paleta zostanie wycofana.

Korzyści po zaimplementowaniu systemu SmartRamp:

- Wyeliminowanie błędnie wysłanych palet w 100%, brak kosztów związanych z zawracaniem błędnych palet i ponownym wysyłaniem właściwych

- Przyspieszenie operacji załadunku – brak konieczności ręcznego skanowania etykiet paletowych przez operatorów

- Redukcja kosztów – mniejsza liczba operatorów i wózków wykonuje tę samą pracę

- Systematyzacja procesów przygotowania spedycji

- Działanie w trybie offline – możliwość kontynuowania spedycji, gdy system nadrzędny (np. SAP) jest niedostępny, dzięki funkcjonalności SmartRamp offline

Zapraszamy do skorzystania z systemu SmartRamp, który zapewnia większą efektywność, redukcję błędów oraz oszczędności w procesach logistycznych.